Mühlen an der Menach (05): So wurde in Frommried (und auch in anderen Mühlen) aus Getreide Mehl

Im Westteil des früheren Mühlhauses in Frommried (Gemeinde Haibach) befand sich die eigentliche Mühle. Bei der Tür über dem Holzstoß war die Verladerampe. Hier wurden Getreide abgeladen und die Mehlsäcke auf die Fuhrwerke geladen.

Wegen des Anspruchs der Menschen, "Spreu vom Weizen zu trennen", also ein "reines" Mehl ohne Schalen, ohne Spreu zu bekommen, mussten selbst die kleinen Bauernmühlen mit aufwändigen Geräten und Maschinen arbeiten, die meist über mehrere Stockwerke verteilt waren. Im Mitterfelser Magazin Nr. 4 wurde der Vorgang des Mahlens am Beispiel der (2005 abgerissenen) Frommrieder Mühle im Detail geschildert. Wir übernehmen diese Arbeit hier, so weit nötig "online" aufbereitet.

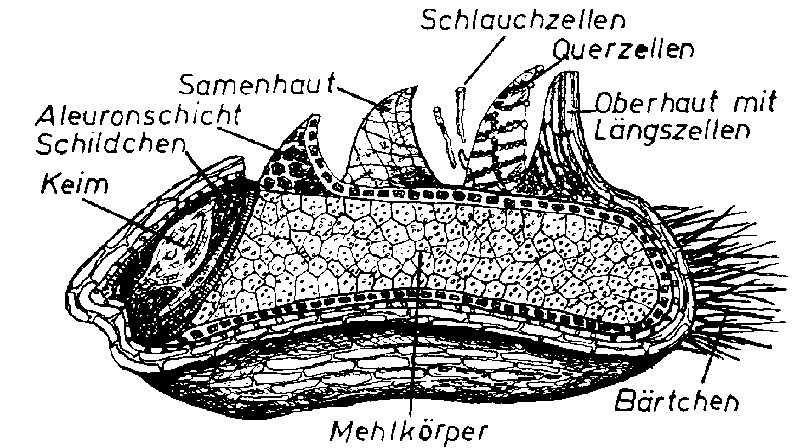

Um den Mahlvorgang besser zu verstehen, sollte man den Aufbau des Getreidekorns kennen

Das Getreidekorn ist kein einheitliches Gebilde. Wenn wir ein Weizenkorn in der Längsachse durchschneiden (Bild), so erkennen wir, dass an der einen Spitze der Keimling, ihm gegenüber das Bärtchen sitzt. An den Keimling schließt sich der Mehlkörper an. Keimling und Mehlkörper werden von der Schale umhüllt.

Der Keim enthält die Anlage der neuen Pflanze, die aus dem Korn wachsen soll. Sie besteht aus dem Wurzelkeim und der Spross- und Blattanlage, die zu Halm und Blättern heranwächst. Zwischen Keim und Mehkörper befindet sich das Schildchen (Scutellum).

Im Mehlkörper sind Stärke und Eiweiß als Nährstoffe eingelagert. Sie sind von der Natur dazu bestimmt, die junge, aus dem Keim entstehende Pflanze solange zu ernähren, bis die Wurzeln soweit gewachsen sind, dass sie die für die Entwicklung der Pflanze nötigen Nährstoffe dem Boden entnehmen kann.

Die Schale stellt die Schutzhülle für Keimling und Mehlkörper dar und besteht aus der äußeren Fruchtschale und der inneren Samenschale. Beide setzen sich wiederum aus verschiedenen Zellenschichten zusammen. Unter Zellen versteht man die kleinsten Bausteine der Pflanze. Sie bestehen aus der Zellwand, dem Zellinhalt und dem Zellkern und sind in Größe und Form sehr unterschiedlich, je nach der Aufgabe, die sie in der Pflanze zu erfüllen haben. Die äußerste Schicht der Fruchtschale ist die Oberhaut. An sie schließen sich mehrere Reihen Längszellen an. Darunter liegen quer zu den Längszellen die Querzellen, und unter diesen die Schlauchzellen. An die Schlauchzellen schließt sich die Samenschale an. Diese besteht aus zwei Schichten, der braunen Schicht oder Farbstoffschicht und der hyalinen Schicht oder hyalinen Membran. Die Farbstoffschicht enthält die Farbstoffe, die dem Korn die entsprechende Farbe verleihen. So sind es z. B. beim Roggen blaue Farbstoffe, die in dieser Schicht eingelagert sind, wodurch der Roggen seine blaugrüne Farbe enthält.

Quelle: Fachkunde für Müller, S. 5 - Verlag Moritz Schäfer, Detmold, 1955

Bei der Anlieferung wurde das Getreide zunächst gewogen und dem Bauern ein Termin genannt, an dem er sein Mehl abholen konnte. Sodann wurden die Säcke in die „Schütt” entleert; das war ein großer hölzerner Kasten. Mit einem „Schuber” wurde der Abfluss aus der Schütt (Nr. 1 in der Zeichnung) und der Zufluss des Getreides zum Elevator (Nr. 2) reguliert.

In Frommried war die Mühle auf mehrere Stockwerke verteilt. Elevatoren waren somit das unerläßliche Transportmittel für das Mahlgut.

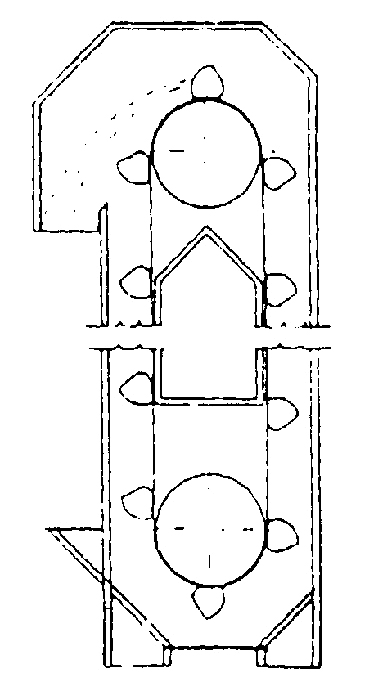

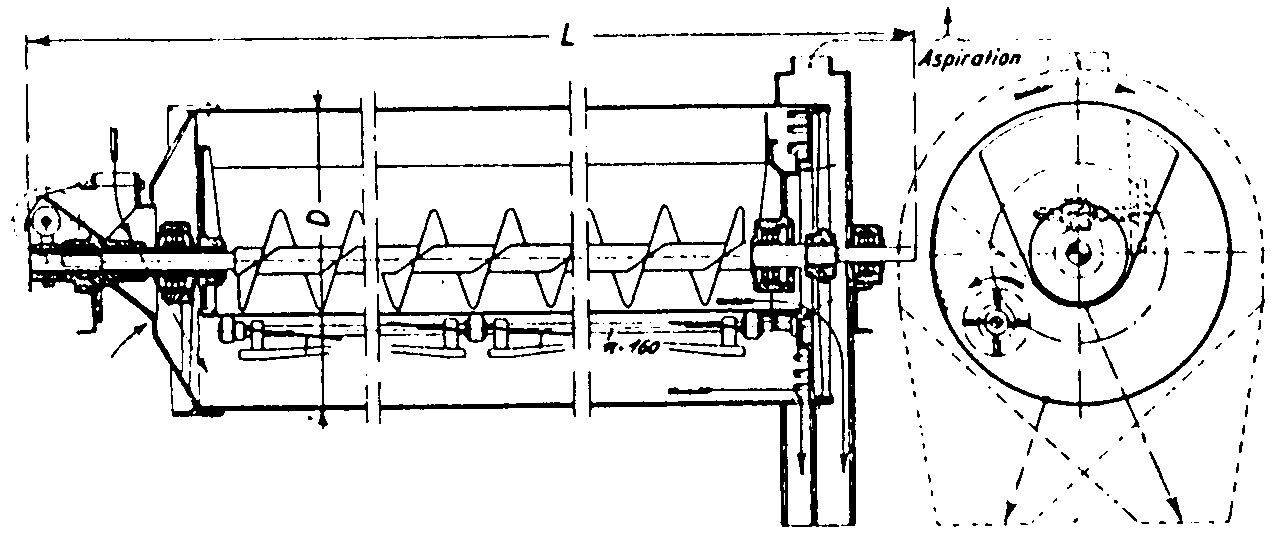

Abb links: Beim Ausfluss des Getreides aus der Schütt gelangte es in ein Schneckengetriebe, welches es zu einem Elevator (Abb. Mitte und rechts) beförderte. Elevatoren sind hölzerne Schächte, in denen an Gurten befestigte Becher das Mahlgut zwischen den Maschinen transportieren. Vor Einführung der Elevatoren erfolgte der Transport zwischen den Maschinen in Säcken und Behältern.

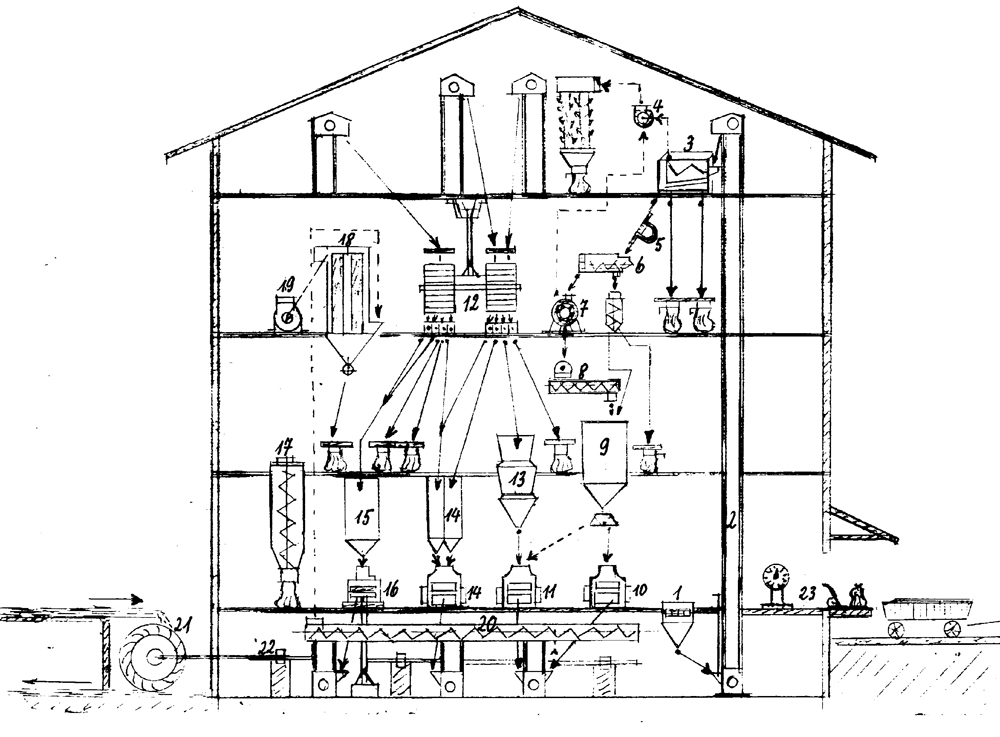

Ungefähre schematische Darstellung der kombinierten Roggen- und Weizen-Rückschütt-Mühle in Frommried

Anmerkung: Aus Gründen der Übersichtlichkeit sind die Elevatoren nur angedeutet. - Der Walzenstuhl (11 und 14) ist nur 1 Gerät. Wegen der 2 Mahlgänge ist er hier „geteilt”. - Alle Antriebe (Transmissionen) sind weggelassen. Die Skizze fertigte der Müller und Mühlenbauer Erwin Dachauer aus Recksberg.

1 = Schütt, 2= Elevator, 3 = „Putzerei”, 4 = Aspirateur, 5 = Magnet, 6 = Trieur, 7 = Spitz- und Schälmaschine, 8 = Netzschnecke, 9 = Abstehsilo, 10 = Quetsche, 11 = Schrotstuhl, 12 = Plansichter, 13 = autom. Trichter, 14 = Ausmahlstuhl, 15 = Ausmahlung/Kleie, 16 = Mühlstein, 17 = Mischmaschine, 18 = „Staubkammer”, 19 = Ansaugung mit Schaufelrad, 20 = Aspirationsschnecke, 21 = Wasserrad, 22 = Antrieb, 23 = An- und Ablieferung

Ein Elevator beförderte das Getreide dann in die „Putzerei”.

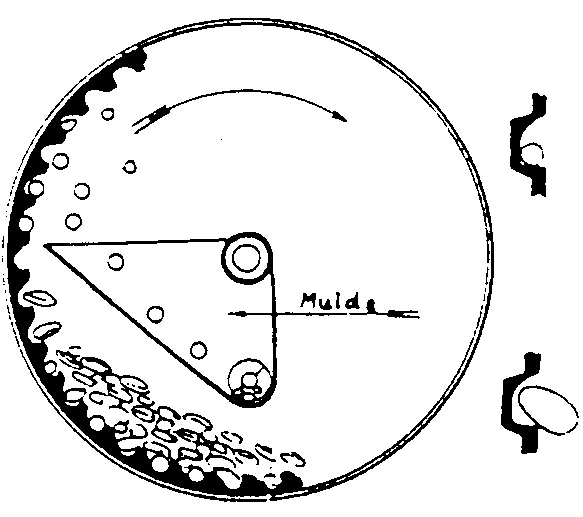

Die „Putzerei” war eine sog. kombinierte Reinigungsmaschine, d. h. in ihr liefen mehrere Arbeitsgänge gleichzeitig ab. Zunächst „bearbeitete” ein Aspirateur (4) das Mahlgut. Dieser Aspirateur war ein Gebläse, das aus dem durchlaufenden Getreide Staub und abgeschabte Getreideschalen absaugte. Dann lief das Getreide über zwei Siebe. Das obere Sieb, das Schrollensieb, hat die groben Verunreinigungen (Steine und Erdbrocken) abgesiebt; auch Ährenköpfe, die nicht vollständig ausgedroschen waren, hat dieses Sieb abgesondert. Beim Durchlauf des Getreides über das Schrollensieb fielen die Getreidekörner auf das untere Sieb, das sog. Sandsieb. Dieses sonderte feinen Sand und zu kleine Getreidekörner (Schmachgetreide) aus, während die Körner mit Normalgröße über das Sieb hinwegliefen und in den Trieur (6) gelangten. In diesem Gerät wurden Fremdsamen aus dem Getreide ausgesondert; ein drehbarer Zylinder mit taschenförmigen Zellen im Inneren hob die Unkrautsamen (hauptsächlich Wicken) in eine Transportrinne, sie wurden abgesackt und dienten als Hühnerfutter.

Schematische Darstellung der "Putzerei":

Innenleben des Trieurs

Der weitere Weg der Getreidekörner führte an einem Magneten (5) vorbei. Dieser sollte aus dem Mahlgut etwaige Eisenteile (Nägel, Splitter der Erntemaschinen) herausfischen. Solche Metallstücke hätten die Mahlwalzen schwer schädigen können.

Ein starkes Gebläse beförderte den „Obutz” (Abputz = die abgeschlagenen Getreideschalen und Spelze) in einen großen Auffangsack. Die Staubanteile beförderte ein Gebläse ins Freie, während der Inhalt des Sackes als Hühnerfutter Verwendung fand.

Ein starkes Gebläse beförderte den „Obutz” (Abputz = die abgeschlagenen Getreideschalen und Spelze) in einen großen Auffangsack. Die Staubanteile beförderte ein Gebläse ins Freie, während der Inhalt des Sackes als Hühnerfutter Verwendung fand.

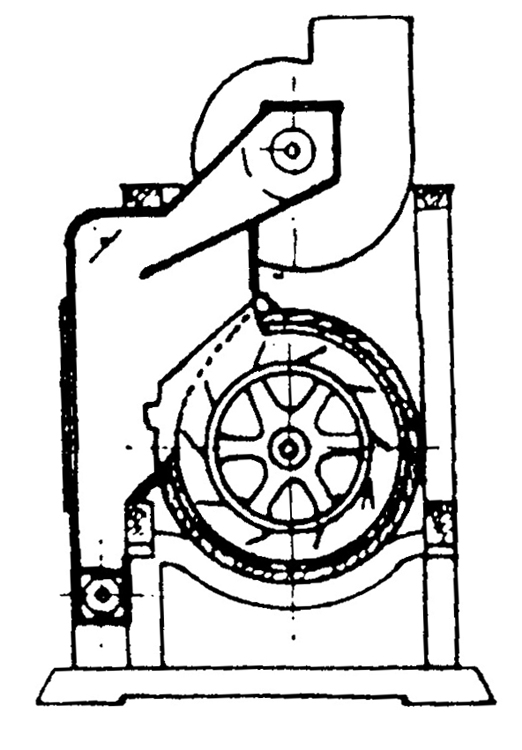

Nach dem Durchgang durch die Schälmaschine musste das Getreide auf ca. 16% aufgenetzt werden. In kleinen Mühlen behalf man sich etwa in der Form, wie es die Zeichnung zeigt; Wasserleitungen waren damals noch kaum in Betrieb. Das Getreide lief dabei in einer Rinne, der „Schneck” (8) sorgte für die Weiterbeförderung und gleichzeitig für eine gleichmäßige Benetzung. Ein Elevator beförderte es in ein Silo, den sog. Abstehtrichter (9). Hier mußte das Getreide mindestens sechs Stunden bleiben, damit die Feuchtigkeit eindringen konnte. Nur beim richtigen Feuchtigkeitsgrad war eine optimale Ausmahlung möglich, denn in diesem Zustand löste sich die Schale gut vom Korn.

Das Einhalten der optimalen Abstehzeit erforderte vom Müller viel praktische Erfahrung. Zur Kontrolle wurden einige Körner aufgeschnitten oder in einer Kaffeemühle (mit Handbetrieb!) gemahlen. Aus dem hierbei erhaltenen Schrot war die Mahlfähigkeit zu ersehen und zu fühlen. Echtes Fingerspitzengefühl zeichnete dabei den Frommrieder Müller aus.

Foto links: Zwei Abstehtrichter mit jeweils 40 Ztr. Fassungsvermögen standen in Frommried für das angelieferte Getreide bereit.

Spitz- und Schälmaschine

Die Spitz- und Schälmaschine (7). Deutlich ist der Absaugkanal zu sehen. Die Spitz- und Schälmaschine schlug Keime und Schalen des Korns ab. In einem zylindrischen Schmirgelmantel kreiste ein Flügelwerk. Die Flügel schleuderten das Korn gegen den Mantel. Dabei lösten sich Spelze und Schalen; sie wurden anschließend abgesaugt.

Technische Daten

Leistung ca. 400 kg/h Roggen je m2 Mantelfläche, ca. 500 kg/h Weizen je m2 Mantelfläche.

Die Leistung richtet sich nach der Umfangsgeschwindigkeit des Schlägerwerkes und dem Vorschub des Kornes im Schmirgelmantel. Die vorstehenden Richtwerte sind unter durchschnittlichen Arbeitsbedingungen in der Praxis ermittelt. Kraftbedarf ca. 0,5 PS je 100 kg Stundenleistung. Filterfläche 5 - 9 m2 Mantelfläche.

Netzung

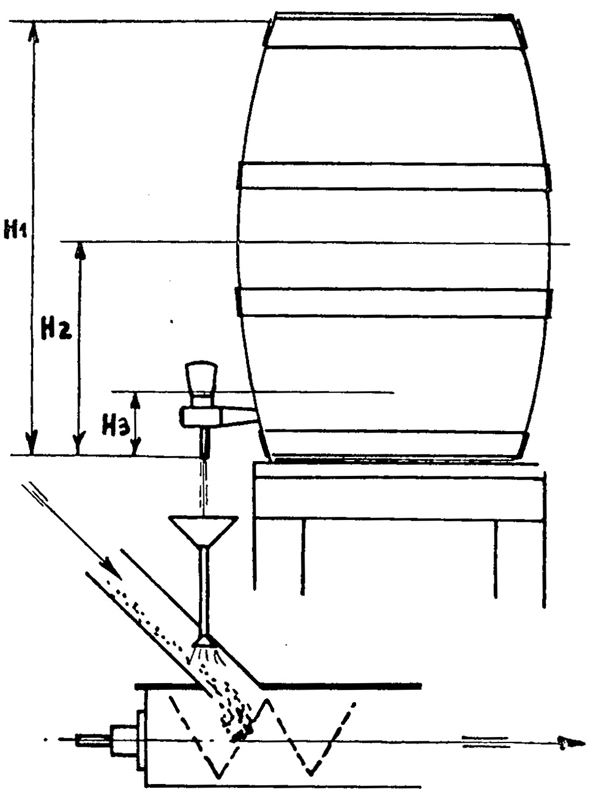

Diese Vorrichtung hatte den Nachteil, dass die Ausflussmenge des Wassers mit der Höhe des Wasserstandes wechselte. Beispiele mit Wasserständen von 60 cm (H1), 30 cm (H2) und 10 cm (H3) sollen dies zeigen. Die Öffnung des Hahnes ist mit 0,04 cm angesetzt.

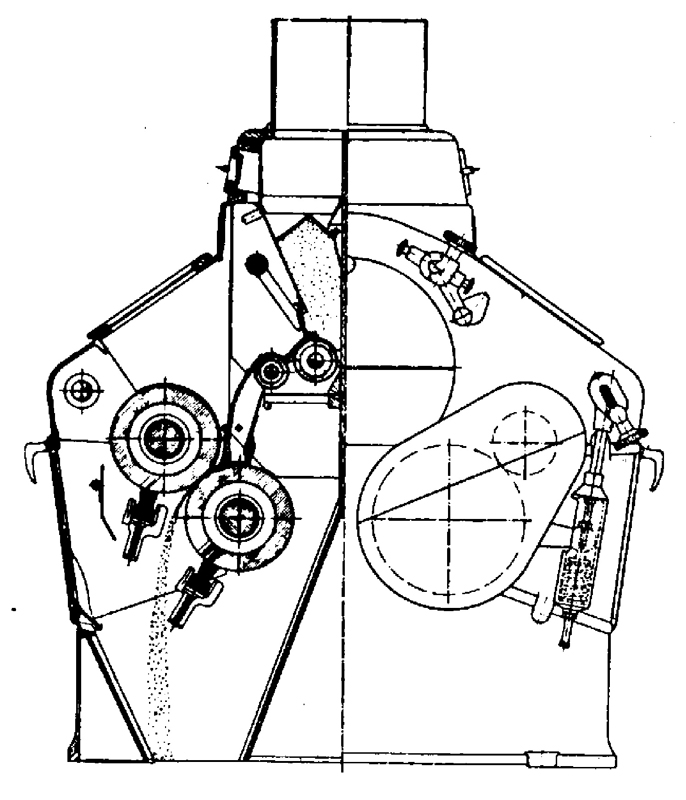

Die Mühle in Frommried hatte zwei Walzenstühle

Das Herz einer Mühle war früher der Mühlstein. Der hat längst ausgedient. Seine Stelle nimmt der

Das Herz einer Mühle war früher der Mühlstein. Der hat längst ausgedient. Seine Stelle nimmt der

Walzenstuhl

ein. Die Arbeitsweise wird hier dargestellt.

Das Bestreben, den Mehlkern aus der Schale des Getreidekornes herauszulösen, führte zu dem System, das Korn zu zerschneiden und das Mehl aus der Schale herauszuschaben. Hierzu erwies sich der Walzenstuhl als die bisher geeignetste Maschine.

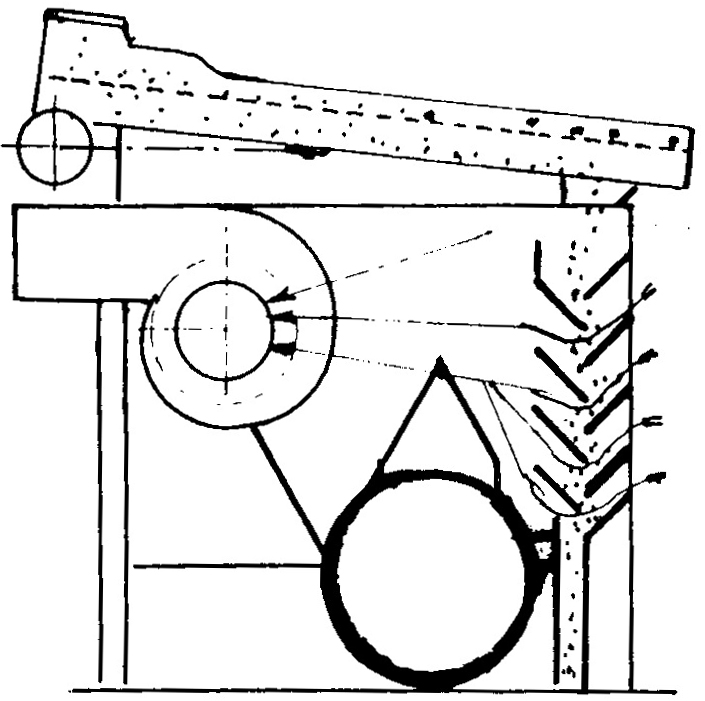

Über eine kleine Zuteilwalze von ca. 100 mm Durchmesser, auf der die Zulaufstärke reguliert wird, läuft das Mahlgut auf eine Verteilerwalze von ca. 80 mm Durchmesser, die die Aufgabe hat, eine gleichmäßige Verteilung des Mahlgutes über die gesamte Länge der Mahlwalzen vorzunehmen. Diese beiden Walzen werden als Speisewalzen bezeichnet. Nach dieser Regulierung in der Zulaufmenge und Breite fällt das Mahlgut auf die Mahlwalzen, die bei Roggen einen Durchmesser von 300-350 mm (nach DIN 315 mm Durchmesser), bei Weizen einen solchen von 220-250 mm (nach DIN 220 und 250 mm Durchmesser) aufweisen. Die Walzen sind diagonal angeordnet und laufen mit verschieden hohen Drehzahlen um. Die langsam laufende Walze, zumeist die untere, nimmt das Mahlgut von den Speisewalzen auf und führt es der schneller laufenden Walze zu. Beide Walzen sind mit Schneiden versehen, den Riffeln, so dass wie bei zwei gegeneinander drehenden Messerwellen ein Zerschneiden des Mahlgutes stattfindet. Die langsam laufende Walze hat dabei die Aufgabe, die Kornteile festzuhalten, während die schneller laufende Walze die eigentliche Schneidwalze ist.

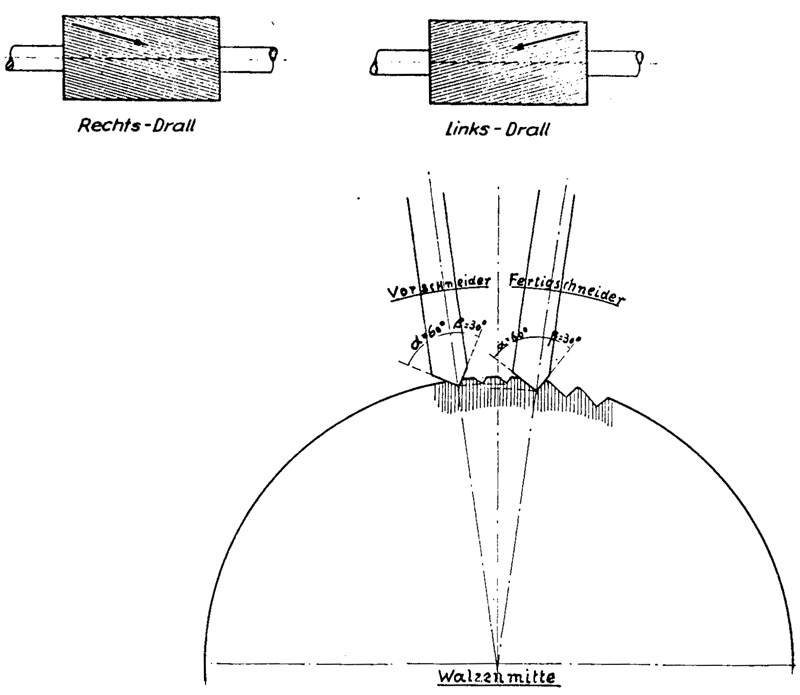

Da die Riffeln beider Walzen mit gleichlaufendem Drall versehen sind, so entsteht ein kraftsparender, Mahlgut schonender, scherenartiger Schnitt. Entsprechend der fortschreitenden Zerkleinerung des Kornes sind die Walzen beim I. Durchgang (I. Schrot) grob geriffelt und werden bei den weiteren Durchgängen (II. bis VII. Schrot) immer feiner.

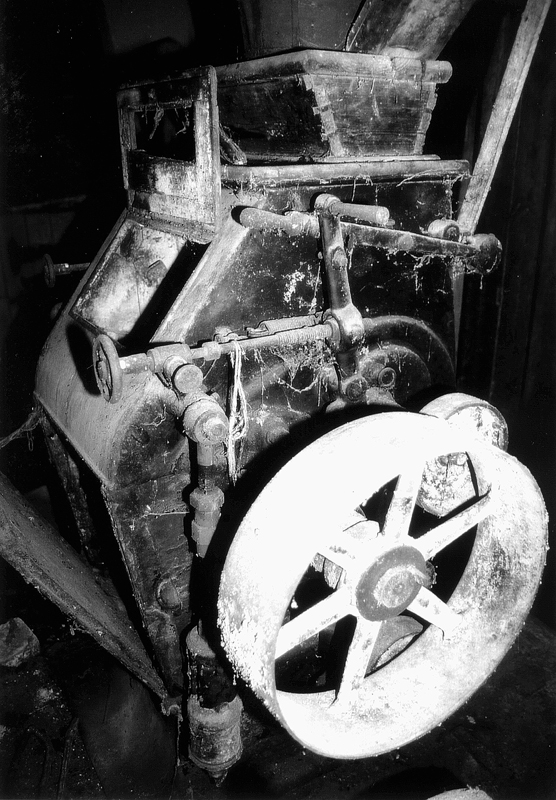

Abb. links: Die Maschine im Vordergrund ist ein Einfach-Walzenstuhl (10) mit einem Mahlgang; in ihm wurde nur „Korn” (Roggen) gemahlen. Das Gerät im Hintergrund ist ein Doppel-Walzenstuhl (11/14) mit 2 Mahlgängen; in ihm wurde nur Weizen gemahlen. - Abb. Mitte: Die Antriebsriemen führten aus den Öffnungen im Boden aus dem Untergeschoss von der Transmission herauf. - Abb. rechts: Der Doppel-Walzenstuhl aus der anderen Blickrichtung.

Die Mühle in Frommried hatte zwei Walzenstühle, einen Einfach-Walzenstuhl (Abb. oben links und schemat. Darstellung Nr. 10) mit einem Mahlgang; in ihm wurde nur „Korn” (Roggen) gemahlen. Dieser Einfach-Walzenstuhl heißt auch Quetschstuhl, weil Roggen beim ersten Durchlauf nur gequetscht wurde. Hierbei wurde das sog. Blaumehl abgesichtet (ausgesondert), es enthält Bitterstoffe, die in größeren Mengen nicht genossen werden sollen. Das Gerät im Hintergrund der Abb. oben links ist ein Doppel-Walzenstuhl (schemat. Darstellung Nr. 11/14) mit 2 Mahlgängen; in ihm wurde nur Weizen gemahlen. In der schemat. Übersichtsskizze sind bei Nr. 14 zwei Zuführungen eingezeichnet; im Bild sind dies die beiden hölzernen Trichter. Für die Ausmahlung von Dunst und Grieß lief das Mahlgut über diese hölzernen Trichter dem Doppelwalzstuhl zu; einer war der Schrotstuhl (Nr. 11), der andere der Ausmahlstuhl (Nr. 14). Durch die Bearbeitung wurde das Getreide feucht; eine Berührung mit Blech wäre nicht günstig.

Die waagrechte Beförderung des Mahlgutes besorgte ein Schneckengetriebe. Der „Schneck” schickte das Mahlgut zu einem Elevator, der zog es in die Höhe, damit es abermals über den Trichter dem Walzenstuhl zugeführt werden konnte. Dieser Vorgang wurde so oft wiederholt, bis nach Meinung des Müllers das Mehl die gewünschte Qualität hatte.

Die waagrechte Beförderung des Mahlgutes besorgte ein Schneckengetriebe. Der „Schneck” schickte das Mahlgut zu einem Elevator, der zog es in die Höhe, damit es abermals über den Trichter dem Walzenstuhl zugeführt werden konnte. Dieser Vorgang wurde so oft wiederholt, bis nach Meinung des Müllers das Mehl die gewünschte Qualität hatte.

Abb. links: Schneckengetriebe (der "Schneck")

Abb. links und Mitte: Über den "Schneck" und einen Elevator gelangte das Getreide wurde das Getreide über den Trichter (Abb. links) dem Walzenstuhl (Abb. Mitte) zugeführt. - Abb. rechts: Sichtfenster, durch das der Müller den Durchgang des Mahlgutes beobachten konnte.

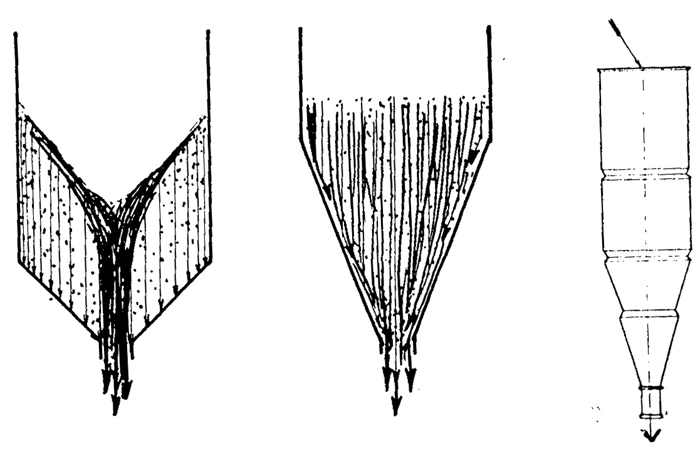

Die Skizze links zeigt, warum der Speisetrichter „terrassenförmig” abgesetzt ist. Hätte der Trichter die Form links, würde nur das größere Mahlgut durchlaufen, das feinere würde sich am Rand stauen. Hätte der Trichter die Form in der mittleren Skizze, würde das grobe Mahlgut an der starken Schräge der Wand durchgleiten, während in der Mitte das feinere Mahlgut im Stau stecken bliebe. Durch die terrassenförmige Konstruktion rechts findet rein mechanisch ständig eine Mischung des Mahlgutes statt.

Blick in den Walzenstuhl. Deutlich zu erkennen ist noch die Riffelung auf den Walzen (Abb. oben links). Nach einem etwa 4-wöchigem Betrieb war die Riffelung so weit abgenützt, dass die Walzen ausgebaut werden mussten (Abb. oben rechts). Im „Riffelkorb” (Abb. links) wurden sie vom Bahnhof Haselbach nach Straubing geschickt. Dort sorgte ein Fachmann dafür, dass die Walzen wieder die richtige „Schneid” bekamen.

Blick in den Walzenstuhl. Deutlich zu erkennen ist noch die Riffelung auf den Walzen (Abb. oben links). Nach einem etwa 4-wöchigem Betrieb war die Riffelung so weit abgenützt, dass die Walzen ausgebaut werden mussten (Abb. oben rechts). Im „Riffelkorb” (Abb. links) wurden sie vom Bahnhof Haselbach nach Straubing geschickt. Dort sorgte ein Fachmann dafür, dass die Walzen wieder die richtige „Schneid” bekamen.

Allgemeines über Walzen

Die Walzen wurden vor dem Riffeln zunächst rund geschliffen. Sie dürfen, an den Lagerstellen aufgenommen, nicht mehr als 5/1000 mm Schlag haben, da eine größere Rundlauf-Ungenauigkeit die Mahlarbeit beeinträchtigt. Lange Walzen werden ballig geschliffen, um die Durchbiegung bei der Arbeit auszugleichen. Porzellanwalzen werden zweckmäßig nach dem Rundschliff mit einem Diamanten überdreht, um ihre Oberfläche aufzurauen.

Die miteinander laufenden Walzen müssen gleichlaufenden Drall haben. Üblich ist Links-Drall.

Nach jedem Durchlauf des Mahlgutes durch den Walzenstuhl kam dieses in den Plansichter (schemat. Übersichtsskizze Nr. 12). Den Transport dahin nahm wiederum ein Elevator vor.

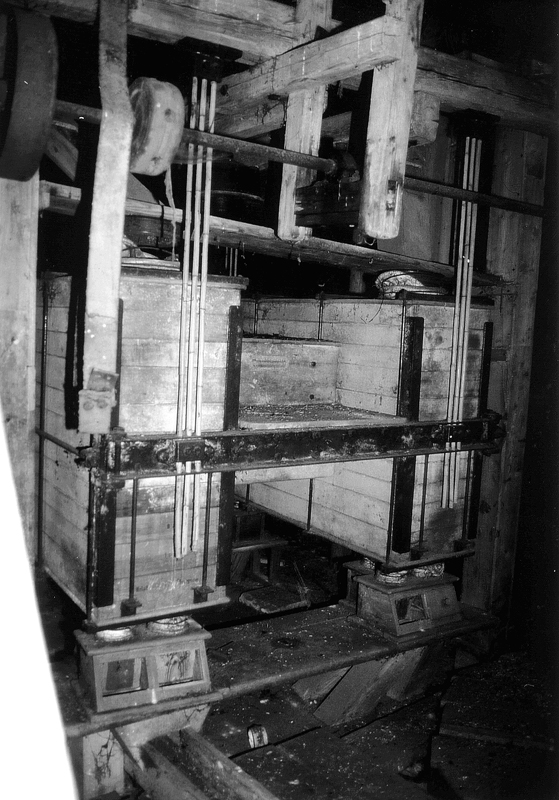

Abb. links: Das schwere Gerät war an einer stabilen Holzkonstruktion aufgehängt. Deutlich zu sehen ist auch die Transmissionsstange und ein ausgedienter Treibriemen. Die mehrere Zentner wiegende Maschine wurde von nur 12 fingerdicken Bambusstäben in der Schwebe gehalten. Die ganze Bodenberührung bestand in beweglichen Durchlaufschläuchen.

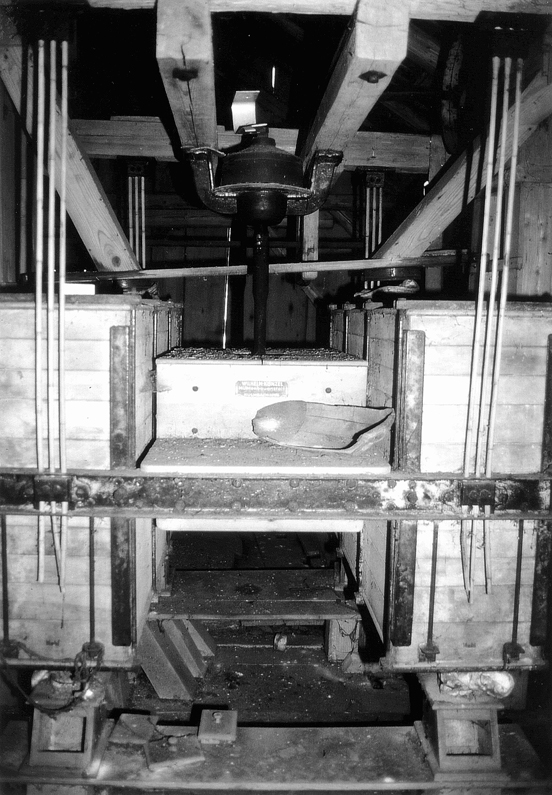

Abb. rechts: Der Plansichter von der anderen Seite gesehen. In der Mitte der Antrieb, der den ganzen „Kasten” in eine kreisförmige Rüttelbewegung versetzte und so das Mahlgut über 10 Siebe bewegte.

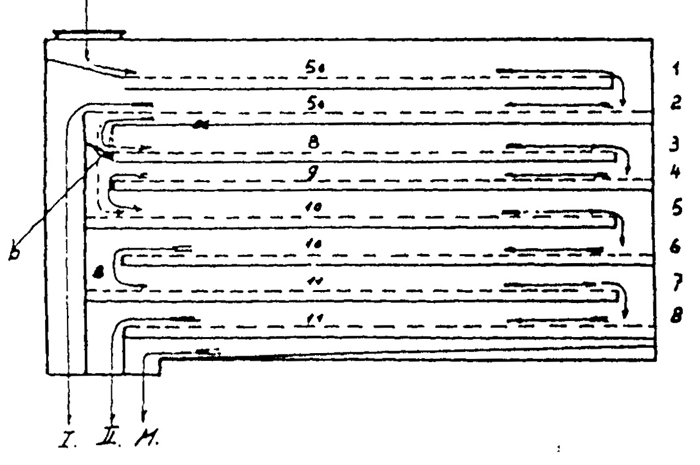

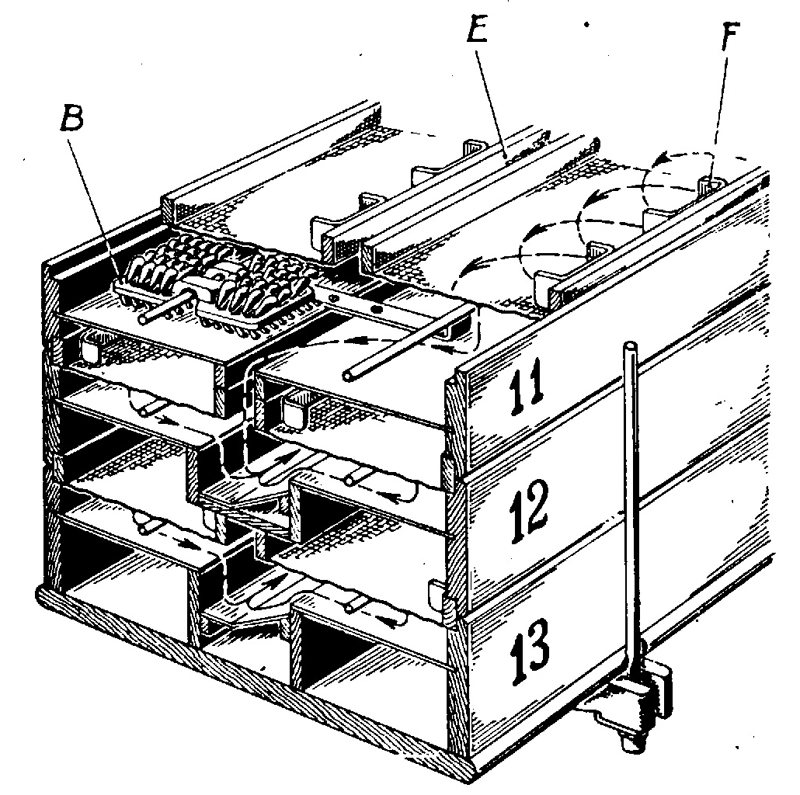

Schematische Darstellung des Plansichters

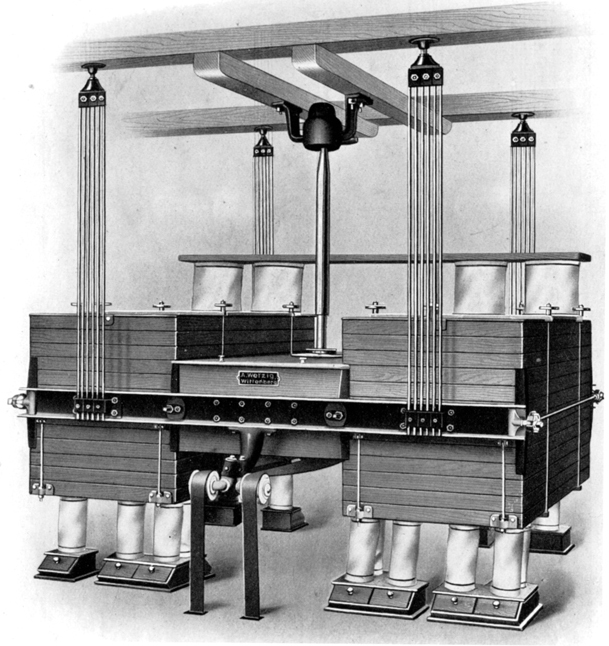

Abb. links: Ein im Prinzip gleiches Gerät arbeitete in Frommried. - Abb. rechts: Im Plansichter (schemat. Übersichtsskizze Nr. 12) werden die verschiedenen Mahlprodukte nach ihrer Feinheit sortiert. Im kastenförmigen Gehäuse befindet sich ein System von Sieben, die horizontal untereinander angeordnet sind. Durch die kreisförmige Bewegung des Plansichters wird das Mahlgut über die Siebe bewegt und sortiert.

Teilschnitt eines Siebstapels

E = Einlegerahmen: Das Mahlgut schwimmt durch die Sichterschwingungen auf der Siebbespannung des Einlegerahmens.

F = Förderbleche: Im Einlegerahmen angebrachte Förderbleche transportieren das Mahlgut in der gewünschten Richtung weiter.

B = Bürste: Unter jedem Sieb läuft auf einer Führung reitend eine Wanderbürste um. Die Pfeilstellung der oberen und unteren Borstenbüschel ergibt eine einseitige Spreizwirkung, so daß die Bürste durch die Sichterschwingungen links herum wandert. Die oberen Haarbüschel reinigen dabei die Seidengaze.

11 = Mehlsiebrahmen: Jeder Mehlsiebrahmen enthält Bodenbleche mit Mittelschlitz, Bürstenführung und Bürste. Eingespannt jeweils zwischen zwei Siebrahmen liegt ein bespannter Einlegerahmen.

12 = Dunstsiebrahmen: Auch der Dunstsiebrahmen enthält Bodenbleche mit Bürstenführung und Bürste. Er hat jedoch in der Mitte den Mehl-Sammelkanal, welcher das durch die Mittelschlitze fallende abgesichtete Mehl zum Mehlauslauf leitet.

13 = Sammelboden: In der Mitte des Sammelbodens liegt der Dunstsammelkanal. Dieser leitet den durch das Dunstsieb fallenden Dunst zum Dunstauslauf.

Abb. links: Zwei Exzentergewichte, eines „oben”, das andere „unten”, sorgten dafür, dass die Siebe gleichmäßig geschüttelt wurden. Liefen diese Gewichte nicht synchron, so zerrissen die Säcke, durch die das Mahlgut in die am Boden befindlichen Schubkästen fiel.

Abb rechts: Aus dem Schubkasten konnte der Müller Proben entnehmen und somit eine Qualitätskontrolle durchführen. Unter den Schubkästen fiel das im Sichter sortierte Mehl durch Holzrohre zu den Abfüllöffnungen der „Sackbank”.

Abb. links: Firmenschild des Plansicherherstellers und eine „Moitern” (Malter); mit dieser „Schaufel” wurden die Proben entnommen. Eine Berührung des Mehls mit der Hand war nicht gestattet.

Abb. rechts: Die Sackbank: An diesen Abfüllstutzen hingen die Mehlsäcke. War in die Säcke zuviel Mehl gelangt, so wurde es mit der Malter herausgenommen und in den Mehlscheffel geschüttet.

Abb. links: Der volle Mehlscheffel (ca. 33 l) wurde in große Mehltruhen entleert. In diesen Mehltruhen wurde jenes Mehl gelagert, das frei verkauft wurde; auch wurde in den Truhen Mehl aufbewahrt, das erst bei der Abholung zur richtigen Type gemischt wurde.

Abb. rechts: Bis zur Erfindung des Walzenstuhls wurde Mehl nur zwischen den Mühlsteinen erzeugt. Diese Steine gaben der Mühle auch den Namen.

An der „Sackbank” unter dem Plansichter wurde das Mehl abgesackt. Dabei wurden auch verschiedene Mehlsorten gemischt, um die richtige Type zu erzeugen. Je öfter das Mahlgut durch den Walzenstuhl lief, um so dunkler wurde das Mehl. Helles Mehl erzeugte man also in den ersten Durchläufen. Als „Dunst” bezeichnet der Müller grobes Mehl, das für Gebäck und Semmeln ungeeignet ist, aber zur Herstellung von Nudeln und Spätzle verwendet wird.

Als Rückstand blieben beim Ausmahlen die Frucht- und Samenschalen des Getreides. An den Schalen klebte jedoch noch eine Schicht, die etwas Mehlanteil enthielt. Diese Aleuronschicht wurde nun durch einen sehr schonenden Mahlgang - zwischen den steinernen Mühlsteinen - herausgemahlen; übrig blieb dann nur noch die Kleie.

Die reinste Form der Kleie ist die sog. Speisekleie; sie ist praktisch blankes Holz. Kleie wird dem Viehfutter und auch menschlichen Lebensmitteln als Ballaststoff zugesetzt, um eine bessere Verdauung zu gewährleisten.

Stark eingezwängt hinter den Walzenstühlen arbeiteten die steinernen Mühlsteine (Übersichtsskizze Nr. 16). In die runde Öffnung in der Mitte des Steines lief das Mahlgut. Die Mahlfläche des Steines hatte ebenfalls eine Riffelung. Diese musste in bestimmten Zeitabständen „nachgearbeitet” werden. Dazu wurde der Mühlstein mit einer Hebevorrichtung - im Bild oben durch Mehlsäcke teilweise verdeckt - emporgehoben. Diese Arbeit verlangte sehr viel Fingerspitzengefühl beim Umgang mit dem Hammer, denn die Einkerbungen durften nicht zu tief aber auch nicht zu flach werden.

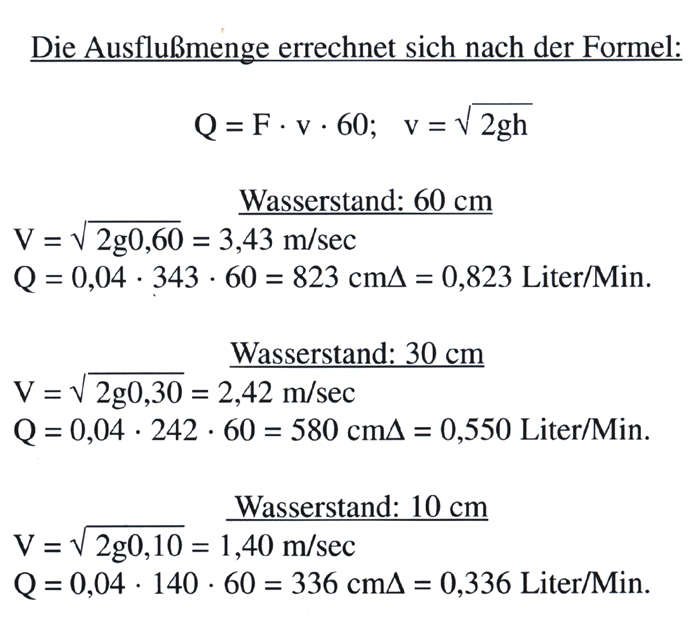

In der Mühle lief ständig das Transmissionsgestänge mit den Transmissionsscheiben und den Riemen. Dazu beförderten laufend mehrere Elevatoren das Mahlgut von einem Bearbeitungsgang zum anderen. Gleichzeitig saugten Gebläse Frischluft an und bliesen die Abluft ins Freie. Beim Sieben und Absacken des Mehles wurde Staub freigesetzt. In der Mühle staubte es also ständig. Auch Feuchtigkeit entwich beim Mahlgang immerzu in die Mühle. Dieses Gemisch aus Staub und feuchter Luft wirkte fast wie ein „Klebstoff”. Hier sorgte die „Staubkammer” (Übersichtsskizze Nr. 18) für Abhilfe. Ein „Schaufelrad” (19), angetrieben von der Transmission, beförderte die staubgeschwängerte Luft in mehrere Saugschlauchfilter in der „Staubkammer”. Kräftige Federn rüttelten die Säcke, die Staubanteile fielen nach unten, die gereinigte Luft entwich wieder in die Mühle.

Abb. links: Das "Schaufelrad" - Abb. Mitte: Blick in die "Staubkammer" - Abb. rechts: Eine starke Feder sorgte für die Abklopfung der „Staubsäcke”.

Das Filtergehäuse besteht aus Holz mit Schlauchgruppen von sechs oder acht Schläuchen, die in Richtung des fallenden Staubes intensiv gereinigt werden. Während der Abklopfung wird die Saugluft abgeschaltet und im Gegenstrom Frischluft zugeführt, wodurch die mechanische Reinigung wesentlich unterstützt wird.

Durch Spaltöffnungen an den Sichtfenstern der Walzenstühle wurde ständig Frischluft angesaugt. Diese vermischte sich mit der Feuchte, die im Walzenstuhl durch den Mahlvorgang entstand. Die Aspirationsschnecke (Nr. 20 im Schema) beförderte diese mit Mehlstaub angereicherte Luft über ein Rohr in die Staubkammer zur Reinigung.

Vor der Auslieferung wurden die vollen Mehlsäcke gewogen. Auf dem Sackwagen karrte sie der Müller dann auf die Verladerampe (Nr. 23 der Übersichtsskizze), wo sie vom Empfänger auf ein Fahrzeug verladen wurden. Mit der Bezahlung des Mahllohnes an den Müller endete eine Dienstleistung, die vor Jahrzehnten in dieser Form erlosch.

Frau Maria Jäger, die letzte Müllerin von Frommried, erinnert sich noch mit Stolz und Wehmut an diese persönlichen Begegnungen; leistete doch der Müller einerseits einen wesentlichen Beitrag zum täglichen Lebensunterhalt, andererseits führte die persönliche Begegnung von Getreidelieferant und Müller zu gegenseitiger Achtung und Wertschätzung.

Abb. links: Sackwagen

Abb. links: Alois Kinskofer, der vorletzte Müller von Frommried (1944) - Foto im Privatbesitz von Maria Jäger - Abb. rechts: Cäcilia Kinskofer, seine Frau, an der Egge; im Vordergrund eine Magd (etwa 1940) - Foto im Privatbesitz von Maria Jäger

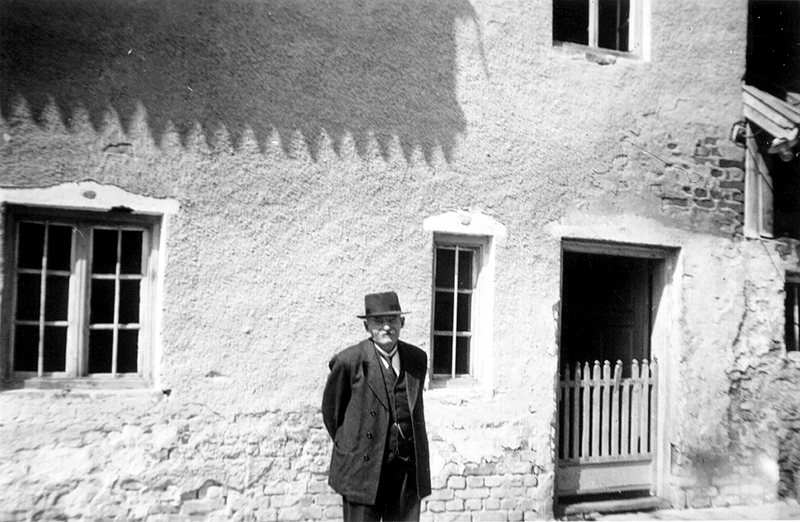

Franz Jäger, der letzte Müller von Frommried, † 1992 (Aufnahme aus dem Jahre 1975, Foto L. Eiglsperger, Reproduktionsgenehmigung erteilt am 20.02.98)

Franz Jäger, der letzte Müller von Frommried, † 1992 (Aufnahme aus dem Jahre 1975, Foto L. Eiglsperger, Reproduktionsgenehmigung erteilt am 20.02.98)

Quellenangabe: Skizzen und Tabellen sind entnommen aus:

1. Die Technik der Müllerei - Verlag Deutsche Müller-Zeitung, München

2. Wiegand, Karl-Heinrich - Techn. Handbuch für Müller und Mühlenbauer (1949), Verlag Mendelsohn

Fotos:

Alle nicht eigens gekennzeichneten Fotos (39 Stück): Sigurd Gall

Neueste Nachrichten

- 1000 Jahre Geschichte um Mitterfels (69)

- Vortrag über „Das Neue Schloss“ Steinach bei der Jahresversammlung des AK Heimatgeschichte Mitterfels

- Mitterfelser Magazin. Jubiläumsausgabe 2024

- Benno und die Räuber vom Perlbachtal

- Eine „Dipferlscheißerin“ in Haselbach

- Windberg. Kultur- und Festspielverein mit Videofilmabend

- Mitterfels/Scheibelsgrub. „Jeder soll Chance bekommen“

- Haselbach: Adventliches Singen

- 27. Mitterfelser Christkindlmarkt um die Burg 2024

- 1000 Jahre Geschichte um Mitterfels - 68 Kirchliche Einrichtungen nach 1945

- St. Johann/Falkenfels. Konzert am ersten Adventssonntag

- Gold für Haselbach beim Wettbewerb „Unser Dorf hat Zukunft“

- Falkenfels. Holzspiel läuft wieder

- Der Ursprung liegt bei Van Gogh

- Mitterfels/Haselbach. Ein neues Wandererlebnis

- Filmteam zu Gast in Mitterfels

- Waldleben ...

- Renovierung von St. Thomas, Herrnfehlburg

- Online-Beiträge des Mitterfelser Magazins ab MM 11

- MM 11/2005. Mitterfelser Beitrag zum Festjahr „800 Jahre Bayerische Rauten“

- MM 11/2005. „Erinnerung und Mahnmal für die Zukunft“

- MM 11/2005. Vergessen und Verdrängen? Oder: Vom Wissen zum Gewissen?

- MM 11/2005. „Jetzt gehören wir dem Amerikaner!“

- MM 11/2005. Morgens um fünf holte sie der Gendarm

- MM 11/2005. Hakenkreuz – Aushängeschild der nationalsozialistischen deutschen Arbeiterpartei (NSDAP)

Meist gelesen

- Unser "Bayerwald-Bockerl" erlebte seinen 100. Geburtstag nicht

- Vor 27 Jahren: Restaurierung der einstigen Kastensölde in Mitterfels abgeschlossen

- Markterhebung - 50 Jahre Markt Mitterfels

- Mühlen an der Menach (08): Wasserkraftnutzung in Kleinmenach und an den Nebenflüssen (in Groß- und Kleinwieden und Aign)

- Menschen aus unserem Raum, die Geschichte schrieben (1): Johann Kaspar Thürriegel

- Mühlen an der Menach (21): Die Höllmühl

- Begegnung mit Menschen (6). Drei Wandgemälde in der Volksschule Mitterfels von Willi Ulfig

- Dakemma, Bäxn, Moar ....

- Mühlen an der Menach (05): So wurde in Frommried (und auch in anderen Mühlen) aus Getreide Mehl

- Erinnerungen an einen "Bahnhof" besonderer Art: Haltepunkt Wiespoint

- Mühlen an der Menach (04): Frommried, eine der ältesten Mühlen

- Impressum

- Mühlen an der Menach (11): Die Mühle in Recksberg

- Das alte Dorf im Wandel

- Mühlen an der Menach (03): Ein Perlbach namens Menach

- Ortskernsanierung in Mitterfels (Stand 1995)

- Die Kettenreaktion

- Sparkasse Mitterfels - 10 Jahre älter als bisher bekannt

- Mühlen an der Menach (07): Die Hadermühl

- Das neue Mitterfelser Magazin 22/2016 . . .

- BWV-Sektion Mitterfels: Über 40 Jahre Lebens- freude (Stand: 2003)

- Datenschutzerklärung

- Publikationen AK Heimatgeschichte Mitterfels

- 2021: VG Mitterfels wurde 44

- Es begann in Kreuzkirchen

- Begegnung mit Menschen (1). Erinnerungen an Balbina Gall - Hebamme von Mitterfels

- Eine Bücherei entsteht

- Mitterfels. Vorweihnachtliches Lesekonzert im Burgstüberl

- Das ehemalige Benediktinerkloster Oberaltaich - seine Bedeutung für unseren Raum

- Wandern auf kurfürstlichen Spuren

- Schloss Falkenfels als Flüchtlingslager

- Mühlen an der Menach (01) - Vorstellung der Themenreihe

- Ergebnis der Bundestagswahl 2017 in der VG Mitterfels

- Der Forst, ein Ortsteil von Falkenfels

- Kirchengrabung in Haselbach mit Fund romanischer Wandziegelplatten im Jahre 1990

- Widder an den Thurmloch-Wassern

- Hausnummern - Spiegelbild für Dorf und Gemeinde

- Mühlen an der Menach (02): Wasserkraftnutzung an der Menach

- AK Heimatgeschichte Mitterfels. Jahreshauptversammlung 2017 mit Exkursion

- Sind wirklich die Falken die Namensgeber von Falkenfels?

- Mühlen an der Menach (19): Die Ziermühl

- Erinnerungen eines Landarztes

- Über den Mitterfelser Dorfbrunnen

- Qualifikation zur bayerischen Meisterschaft im Seifenkistenrennen 1950 in Mitterfels

- Sie waren Lehrbuben auf Schloss Falkenfels

- AK Heimatgeschichte Mitterfels. Das neue Mitterfelser Magazin 21/2015

- Mühlen an der Menach (25): Die "Wartnersäge" bei den Bachwiesen

- Zentrales Gemeindearchiv: Altes Kulturgut besser nutzen

- Zur Ortskernsanierung (1995): Begegnung mit Stuttgarter Studenten

- Neues Mitterfelser Magazin 19/2013 erschienen

Meist gelesen - Jahresliste

- Das neue Mitterfelser Magazin 22/2016 . . .

- BWV-Sektion Mitterfels: Über 40 Jahre Lebens- freude (Stand: 2003)

- Publikationen AK Heimatgeschichte Mitterfels

- Mitterfels. Vorweihnachtliches Lesekonzert im Burgstüberl

- Der Forst, ein Ortsteil von Falkenfels

- Burgmuseumsverein Mitterfels. Objekt des Monats Oktober 2016 . . . und frühere Objekte

- History of Mitterfels

- Online-Beiträge des Mitterfelser Magazins

- Der Haselbacher Totentanz

- Bayerische Landesausstellung 2016 in Aldersbach. Bier in Bayern

- Kalenderblatt

- Mitterfels. Theaterspiel und Menü im Gasthaus „Zur Post“

- Landesausstellung "Bier in Bayern" in Alders- bach

- Club Cervisia Bogen. Bogen: Startschuss für D‘Artagnans Tochter und die drei Musketiere

- AK Heimatgeschichte Mitterfels. Führung Friedhof St. Peter in Straubing

- AK Heimatgeschichte Mitterfels. Exkursion zur KZ-Gedenkstätte Flossenbürg

- Windberger Theater-Compagnie. „Lokalbahn“ - Rollen mit Herz und Seele gespielt

- Landkreis Straubing-Bogen. Hans Neueder gibt nach 25 Jahren sein Amt als Kreisheimatpfleger auf

- Jahresversammlung 2016 des AK Heimatgeschichte Mitterfels mit Exkursion nach Elisabethszell

- Schwarzach. KiS-Gründer Wolfgang Folger übergibt Amt des Vorsitzenden an Sascha Edenhofer

Meist gelesen - Monatsliste

- Neues aus unseren Gemeinden

- 1000 Jahre Geschichte um Mitterfels (69)

- Baugebiet Pimaisset Mitterfels. Mit Regenwasser die Toilette spülen

- Online-Beiträge des Mitterfelser Magazins ab MM 11

- MM 11/2005. Mitterfelser Beitrag zum Festjahr „800 Jahre Bayerische Rauten“

- MM 11/2005. Hakenkreuz – Aushängeschild der nationalsozialistischen deutschen Arbeiterpartei (NSDAP)

- MM 11/2005. Morgens um fünf holte sie der Gendarm

- MM 11/2005. „Erinnerung und Mahnmal für die Zukunft“

- MM 11/2005. „Jetzt gehören wir dem Amerikaner!“

- MM 11/2005. Vergessen und Verdrängen? Oder: Vom Wissen zum Gewissen?

- Kalenderblatt Allerseelen. Zwei Münchner Friedhöfe der besonderen Art

- Schwarzach. 33 Jahre KIS - Jahresprogramm

- MM 11/2005. Seite des herausgebenden Vereins: AK Heimatgeschichte Mitterfels

- Renovierung von St. Thomas, Herrnfehlburg

- „Kein kleiner Waidler-Adel“

- Vortrag über „Das Neue Schloss“ Steinach bei der Jahresversammlung des AK Heimatgeschichte Mitterfels

- Waldleben ...

- Mitterfelser Magazin. Jubiläumsausgabe 2024

- Filmteam zu Gast in Mitterfels

- Der Ursprung liegt bei Van Gogh